Connaissances techniques sur le moule d'extrusion

Le moule d'extrusion est un type de moule de mise en forme, mais sa façon de se décharger est obtenue par une action d'extrusion. Il est largement utilisé dans les structures de type aluminium et est également utilisé dans les pièces en plastique. À l'extrémité avant de l'extrudeuse, il est utilisé comme tuyau ou type. En bref, les moules sont des outils utilisés pour façonner des objets. Cet outil est composé de différentes parties. Différents moules sont constitués de différentes parties. Il réalise principalement la forme de l'article en modifiant l'état physique du matériau moulé.

Le moule de traitement peut être divisé en moule métallique et moule non métallique selon le matériau formé

Les moules métalliques sont en outre divisés en :

Moule de coulée (moulage de métaux non ferreux, moulage de fer et d'acier) et moule de forgeage ;

Les moules non métalliques sont également divisés en:

Moules en plastique et moules inorganiques non métalliques.

Selon les différents matériaux du moule lui-même, le moule peut être divisé en :

Moules en sable, moules en métal, moules sous vide, moules en paraffine, etc.

Parmi eux, avec le développement rapide des plastiques polymères, les moules en plastique sont étroitement liés à la vie des gens.

Les moules en plastique peuvent généralement être divisés en :

Moules à injection, moules extrudés, moules assistés par gaz, etc.

Champs d'application

Production à grande échelle d'acier non-tôle-frappe à froid, matriçage, matrice métallique, etc.

Matériau en tôle - chaud, froid, chaud, froid

Traitement de la tôle en profondeur, montée, pliage, poinçonnage, chute de matériau

Métaux non ferreux - moulage sous pression, métallurgie des poudres

Injection de plastique, soufflage (bouteille en plastique), extrusion (tuyau)

Autres catégories de moules :

Moule en alliage

Moule en tôle

Moules en plastique

L'estampage

Moule de coulée

Filière d'extrusion

Moule de coulée sous pression

Autres moules

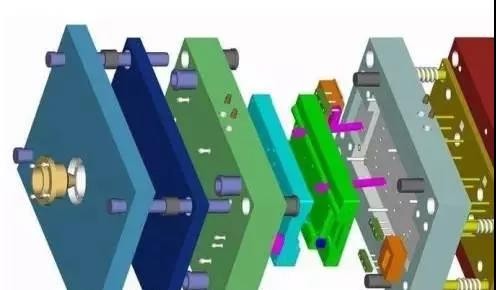

Installation du moule d'extrusion:

Installation de la tête de moule :

(1) Après le test, confirmez la tête de filière qualifiée, installez d'abord le 12, s'il y a un paquet de transition (pièce 15), vous devez être équipé d'un manchon de transition et connectez la pièce 12 à la pièce 14 à travers un verrouiller; Avant que les deux ne soient finalement serrés, le niveau horizontal de la tête de moule est ajusté avec un instrument de niveau (notez qu'au niveau de l'école, évitez l'utilisation de fer et d'autres coups lourds à l'extérieur de la plaque de moule, afin de ne pas causer endommager le système de positionnement et entraîner une diminution de la précision de positionnement). La fixation par vis doit être effectuée étape par étape afin de s'assurer que la force de fixation est uniforme et raisonnable.

(2) Sélectionnez une plaque chauffante (anneau) appropriée en fonction de la taille de la tête de filière et utilisez des vis pour la serrer avec la tête de filière en fonction de la position du trou du thermocouple pour vous assurer que la plaque chauffante (anneau) est en contact étroit. avec la tête de filière.

(3) Insérez le thermocouple et ajustez la sonde pour qu'elle adhère à la surface de mesure et connectez la fiche d'alimentation de la plaque chauffante (anneau) (notez que la tension des deux doit correspondre). Le chauffage de la tête de filière doit être effectué par segments. Généralement, la température de chaque section doit être réglée à 140 °C et la température à élever à 140 °C doit être maintenue au chaud pendant 30 à 40 minutes, puis la température doit atteindre la température de production normale.

(4) Une fois que la température de la tête de filière a atteint la valeur prédéterminée, il est nécessaire de serrer à nouveau les boulons sur le micrologiciel 16, 17 et la bride. Le boulon ne peut être activé qu'après s'être assuré que la fixation est fiable pour éviter tout débordement.

Calibrateurs et installation du réservoir d'eau :

(1) Après avoir soulevé les stéréotypes sur la plate-forme des stéréotypes (notez que la poignée est actionnée sur la surface de fonctionnement), l'axe vertical des stéréotypes est ajusté par la méthode côte à côte pour être cohérent avec la ligne centrale correspondante de la plateforme des stéréotypes. La plaque inférieure (pièce 1) sur la matrice de moulage est ensuite serrée avec la table de moulage à travers la vis en T sur la table de moulage.

(2) La connexion du réservoir d'eau avec la table de réglage est la même que le modèle de réglage ; Le réservoir d'eau est positionné avec une colonne de positionnement (pièce 3) et connecté avec le boulon M10X120 et l'écrou M10 à travers la plaque inférieure. Ajustez l'écrou M10 pour vous assurer que la bande d'étanchéité de la plaque d'entrée du réservoir d'eau est cohérente avec la surface d'extrémité correspondante du moule.

(3) Fixez le joint d'air et le joint d'entrée d'eau respectivement selon le schéma de principe de la structure de matrice stéréotypée. Le principe général de réglage des joints d'eau et d'air est que l'extrémité avant de chaque section du moule est généralement un joint d'entrée (le joint est bleu), le milieu est un joint d'air (le joint est noir) et l'extrémité est un joint de sortie d'eau (le joint est rouge). Si le nombre de joints d'eau dans la machine-outil n'est pas suffisant, les conduites d'eau utilisées pour l'entrée et la sortie de la matrice intermédiaire peuvent être envisagées.

(4) Selon le schéma de la structure du réservoir d'eau, le joint d'admission d'eau, le joint d'air et le tuyau de pompage (gaz) de 50 cents sont connectés.

(5) La première section du moule doit utiliser une pompe à vide spécifique, et le reste peut être relié à une pompe à vide.

Essais de moules d'extrusion :

Les opérateurs doivent être familiarisés avec l'extrudeuse qu'ils utilisent

Pour saisir correctement les caractéristiques de la vis, le contrôle du chauffage et du refroidissement, les caractéristiques de l'instrument, la structure du moule de contrôle de l'outillage et les conditions d'assemblage, afin de saisir correctement les conditions du processus d'extrusion, le bon fonctionnement de la machine.

Les étapes de fonctionnement générales pour le débogage sont les suivantes :

(1) Avant de démarrer la machine, il convient de vérifier si le contrôle de la température est sensible, si l'instrument fonctionne mal et si la voie d'eau de refroidissement est lisse. Des thermomètres, de l'eau de refroidissement et d'autres méthodes sont généralement utilisés pour les tests.

(2) La vis, le cylindre et la tête de filière de l'extrudeuse sont chauffés selon les règles de fonctionnement de l'extrudeuse. Une fois que la température a atteint la température réglée, elle doit être maintenue au chaud pendant environ 10 minutes avant de pouvoir être allumée, de sorte que la température de toutes les parties de la machine ait tendance à être stable.

(3) Assurez-vous de visser et de boulonner toutes les pièces de la matrice avant de commencer. Avant que le matériau ne soit extrudé, l'opérateur ne doit pas se tenir directement devant le moule pour éviter que le boulon ou la vis ne se brise et ne cause des blessures.

(4) Au début de l'extrusion, la vitesse de la vis doit être utilisée lentement, puis progressivement accélérée pour éviter les surcharges et les dommages aux pièces de la machine.

(5) Lors du démarrage de la machine, ajoutez d'abord une petite quantité de matériau et maintenez l'équilibre du matériau. Lors de l'ajout du matériau, faites très attention au couple et aux autres valeurs du tableau. Une fois que le matériau est extrait de la matrice et amené à l'équipement de traction, il peut augmenter progressivement la quantité de matériau. Jusqu'à l'extrusion normale.

(6) Lorsque la traction commence, le moule et la tête de moule doivent avoir une certaine distance pour faciliter la traction. Ouvrez la voie d'eau (notez que l'eau ne doit pas être versée sur la tête du moule, sinon cela entraînera la production d'un matériau anormal par la tête du moule et la coupure ou le blocage du moule). La forme de la cavité complexe est petite et la forme du profil multi-cavités doit être façonnée. Ouvrez la plaque de couverture du moule ; Après avoir confirmé la plastification normale du matériau extrudé, le matériau est amené à la machine de traction à travers un ensemble de câbles de traction. Raccourcissez la distance entre la table de moulage et la tête de filière, couvrez la plaque de recouvrement et démarrez la pompe à vide. Lorsque la vitesse d'extrusion et la vitesse de traction sont fondamentalement équilibrées,

(7) S'il s'avère que la billette n'est pas formée à l'entrée du moule en forme ou que le tendon interne adhère à la surface de la cavité interne du profil, un outil pointu peut être utilisé pour percer plusieurs petits trous dans la partie non formée ou la partie de tendon interne de la première entrée de moule en forme., de sorte que le petit corps de cavité et l'atmosphère traversent, le type d'ébauche est ouvert lors de l'entrée dans le moule, ce qui facilite la formation de pression négative et pousse l'ébauche à adhérer étroitement à la paroi du moule du moule.

(8) En cas de blocage (non bloqué), la plate-forme stéréotypée doit être reculée ou la vitesse de traction doit être augmentée immédiatement, ou les deux schémas ci-dessus doivent être mis en œuvre en même temps, puis la production normale doit être rétablie par ajustement du processus. S'il est bloqué et que le plan ci-dessus n'est pas valide, la plate-forme stéréotypée doit être reculée immédiatement et le matériau doit être coupé le long du moule stéréotypé, la vapeur d'eau du moule stéréotypé doit être fermée, la vitesse de traction doit être réduite, et le profil doit être lentement retiré du moule stéréotypé. Si une partie du matériau est cassée dans le moule, le moule doit être ouvert et les résidus doivent être complètement éliminés.

(9) Lors de l'arrêt, il est généralement nécessaire d'ajouter le matériau d'arrêt pour drainer le matériau de production dans la machine, puis d'arrêter la machine et de retirer la tête de filière à chaud.

Maintenance du moule d'extrusion :

1, lors du chargement et du déchargement du processus de maintenance et de nettoyage ou d'un nettoyage inapproprié, est l'une des principales causes d'endommagement du moule. Par conséquent, l'enlèvement et le nettoyage de la moisissure doivent être effectués par des professionnels.

2, la tête de filière doit être utilisée pour retirer et nettoyer les appareils en cuivre.

3, la surface du joint de la tête du moule (couvercle fermé) peut être nettoyée avec de la pierre à huile fine ou du papier sablé doré.

4, avant l'assemblage de la matrice, le coureur doit être poli à une faible rugosité avec du papier sablé en phase or et recouvert d'une fine couche d'organosilicium, afin de réduire la corrosion des gaz et de l'eau pendant le stockage à long terme pour protéger le coureur.

Lors du montage, tous les boulons, les surfaces d'appui des vis et les filetages doivent être enduits de graisse haute température (7020).

6, lorsque le modèle est démonté, il faut veiller à éviter les collisions ; Lors de l'installation, installez selon l'ordre des plaques.

7, dans l'entretien quotidien du réservoir d'eau doit s'assurer que la forme du bloc dans les quatre côtés de l'espace de réglage approprié.

Stockage du moule d'extrusion :

1, le moule doit être stocké dans un entrepôt sec, propre et ventilé, et il est interdit de le stocker avec des produits de corrosion ;

2, une fois le moule utilisé, il doit être nettoyé et remonté. Après le joint d'huile, stockez-le dans l'entrepôt ;

3, le moule doit être stocké sur l'étagère spéciale de stockage de moules pour garantir un accès sûr et facile.